Hintergrund: Der Hersteller Betrieb CUT Membrane Technology ist ein mittelständisches Unternehmen, das seit fast 30 Jahren in seiner Branche tätig ist. CUT Membrane Technology GmbH ist Applikationsspezialist für die Abwasserbehandlung mittels Querstromfiltration und verfügen über eine hohe Expertise beim Einsatz und in der Fertigung von Membranmodulen.

Das Unternehmen hat 25 Mitarbeiter. Die Produktionsstätte besteht aus drei Hallen und Büroräumen mit einer Gesamtfläche von etwa 1 500 m2 und einer Höhe von 10 Metern. Diese Hallen bestehen aus Sandwichplatten und haben eher schlechte thermische Eigenschaften. Da sie mit Personal besetzt sind, müssen sie im Winter während der Arbeitszeit beheizt werden.

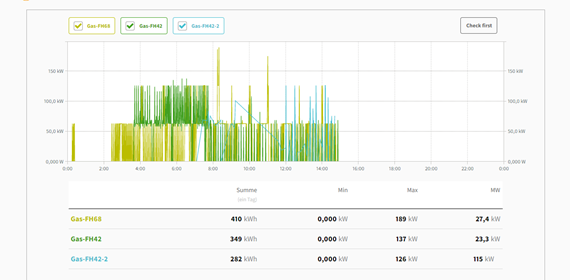

Die größten Energieverbraucher sind Gasheizungen – Heißluftgebläse und Lampen. Meist Leuchtstoffröhren und LED-Leuchten. Zusätzlich werden einige Luftkompressoren, Trockner und Öfen verwendet.

Herausforderung: Wie bei vielen produzierenden Unternehmen ist der Energieverbrauch von CUT Membrane Technology GmbH ein großer Kostenfaktor. Die steigenden Energiekosten und die zunehmenden Anforderungen an den Umweltschutz stellten das Unternehmen vor eine Herausforderung, um ihre Wettbewerbsfähigkeit aufrechtzuerhalten.

Schon vor der „Energiekrise“ hat sich CUT Membrane Technology bemüht, den Energiebedarf zu senken, aber da sie vorher keine Energiemessung durchgeführt haben, konnte man die Wirkung der Maßnahmen zur Reduzierung des Energieverbrauchs nicht bewerten.

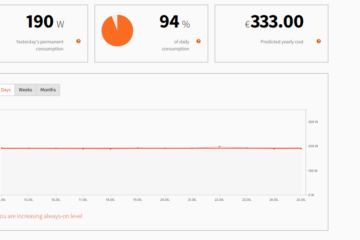

Aus diesem Grund haben sie unseren Energomonitor installiert, eine Echtzeit Energiemanagement Lösung, um einen Einblick in ihren Energieverbrauch mit einer ausreichenden zeitlichen Auflösung zu erhalten.

Die größte Herausforderung bestand darin, alle an Bord zu holen. Das Energieteam besteht aus 3 Mitgliedern. Der Produktionsleiter, die Forschungs- und Entwicklungs- sowie die Beschaffungsmitarbeiter.

„Prozesse energieeffizienter zu gestalten bedeutet, unsere Gewohnheiten zu ändern – entweder die Temperatur zu senken oder die Aufheizzeit zu verkürzen. Vor allem von Anfang an passieren Fehler durch falsche Einstellungen oder das Verfehlen des Sollwerts.“

Die einfachste und am häufigsten übersehene ist – die Temperatur- und Zeit Einstellungen von Prozessen zu kontrollieren, die eine Erwärmung beinhalten. Es macht nur Sinn, wenn es uns wirklich Geld spart und der Qualität unserer Produkte nicht schadet. Dieser Prozess braucht immer Zeit und erfordert kleine Schritte, aber man muss immer in Bewegung zu bleiben… bis man an seine Grenzen stößt.

Dann geh sicherheitshalber einen Schritt zurück und halte dich an die Auflagen.“

Hier kommt Energomonitor von Smart-Cost ins Spiel. Es zeigt direkt die Wirkung verschiedener Maßnahmen und auch die möglichen finanziellen Einsparungen.

„Wir hatten kein wirkliches Ziel, wollten nur sehen, wie weit wir kommen.“ so Radek Oborny / Innovationsmanager bei CUT Membrane Technology GmbH

Ergebnis: einige 10.000 Euro an Energiekosten gespart

Radek Oborny: „Es ist einfach, aus der großen Menge an generierten Daten aussagekräftige Diagramme zu erstellen. Im letzten Jahr haben wir unseren Energieverbrauch um ca. 20 % reduziert. Dies entspricht Kosten von einigen zehntausend Euro. Mit dem Daten Monitoring war es einfach zu zeigen, wann was welche Wirkung hatte.

Es ist sehr intuitiv einzurichten und das kabellose Design macht die Installation zu einem Traum. Die API ist auch ziemlich intuitiv und die Umgebung ermöglicht die einfache Generierung von Befehlen und die Integration in benutzerdefinierte Datenlösungen.

Eine Verbesserung wäre die Möglichkeit, sich mit einem WiFi- oder GSM-Netzwerk zu verbinden. Manchmal wäre es auch praktisch, wenn die Homebase genauere Diagnosemeldungen senden würde – Signalqualität, mögliche Probleme usw.

Fazit: Die Implementierung des Energiemanagementsystems war ein großer Erfolg für das Unternehmen CUT Membrane Technology GmbH.

Durch die Reduktion des Energieverbrauchs und die Verbesserung der Energieeffizienz konnte das Unternehmen nicht nur einige zehntausend Euro an Energiekosten einsparen, sondern auch einen positiven Beitrag zum Umweltschutz leisten.

“Die Implementierung des EnMS und die Schulungen der Mitarbeiter haben das Bewusstsein für den Energieverbrauch und die Bedeutung der Energieeffizienz gestärkt und zu einem nachhaltigen Umdenken in der Belegschaft geführt.”

Das Unternehmen CUT Membrane Technology GmbH hat gezeigt, dass ein erfolgreiches Energiemanagement nicht nur die Umwelt schützt, sondern auch ein wichtiger Faktor für die Wettbewerbsfähigkeit von Unternehmen sein kann.